從45分鐘到120秒:唯思特快速換產系統在某汽車電子企業的實戰數據

在汽車電子制造領域,生產線每多停頓一分鐘,都意味著巨大的產能損失與成本壓力。當產品型號頻繁切換成為常態,傳統的換產流程——耗時長達45分鐘甚至更久——便成為制約效率提升的瓶頸。如何破解這一難題?自動化整列技術的應用正帶來革命性的變化。本文將深入解析整列機的核心原理,并透過一家汽車電子企業的實戰數據,揭示其如何將換產時間從45分鐘壓縮至驚人的120秒。

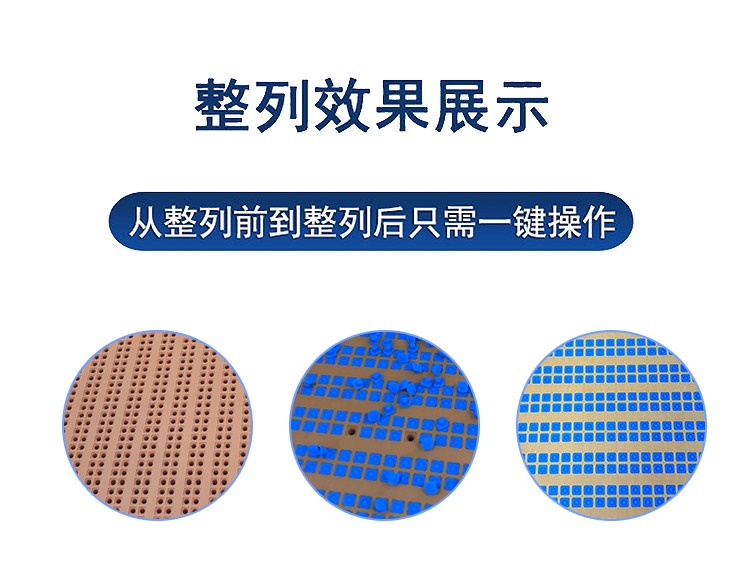

整列機,是一種專為解決微小、異形零件自動化排列、擺盤及組裝難題的高精度智能裝備。其核心原理可概括為“有序振動”與“精準定位”的完美結合。

設備通過精密控制的振動盤或傳送機構,將雜亂無章的散料進行初步梳理和定向,使其有序排列并輸送至關鍵工位。隨后,利用定制化的高精度治具板,對每一個零件進行精準卡位,確保其以預設的正確姿態(包括正反面、角度方向)被固定,為后續的檢測或組裝工序做好準備。先進的視覺系統進一步賦能,實現正反面區分、基礎瑕疵檢測與自動計數,確保排列的準確率高達99.9%以上。這套系統本質上是替代了傳統依賴人眼和手工作業的低效、高誤差模式,實現了生產前端上料的自動化、標準化與智能化。

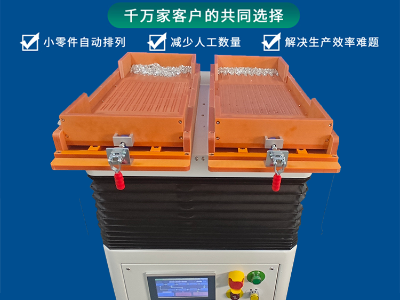

前述汽車電子企業面臨的正是典型痛點:產線換型效率低下,嚴重依賴熟練工,且人工擺盤一致性難以保證,直接影響產品良率與交付周期。引入東莞市唯思特科技有限公司的快速換產系統后,整列機局面徹底改變。

該系統的精髓在于其“通用設備+定制治具”的模塊化設計。當需要切換產品時,操作人員僅需更換特制的治具板,并一鍵調取設備中預存的對應參數方案,唯思特整列機即可完成產線轉換。正是這種設計,使得換產時間從傳統的45分鐘大幅縮減至120秒,效率提升超過22倍。

3. 成熟經驗驗證:唯思特整列機服務超1000家客戶,包括蘋果、華為等產業鏈龍頭企業,成功解決20000+案例,設備穩定支持24小時連續運行。

【本文標簽】 唯思特整列機? 汽車零部件 汽車零部件自動排列組裝方案 自動化擺盤 東莞整列機廠家

【責任編輯】