在汽車制造行業中,發動機的組裝是一個至關重要且復雜的環節。一家大型汽車制造企業在生產過程中,需要對發動機組裝用的大量螺栓進行排列。這些螺栓規格多樣,包括不同的長度、直徑和螺距,且數量巨大。傳統依靠人工分揀和排列螺栓的方式,存在諸多問題:

在發動機組裝流水線上,人工排列螺栓的速度遠遠跟不上生產節拍。一個熟練工人每分鐘只能處理有限數量的螺栓,導致整個發動機組裝流程經常因螺栓供應不及時而延誤,影響了汽車的生產效率,無法滿足日益增長的市場需求。

(螺栓鉚釘)

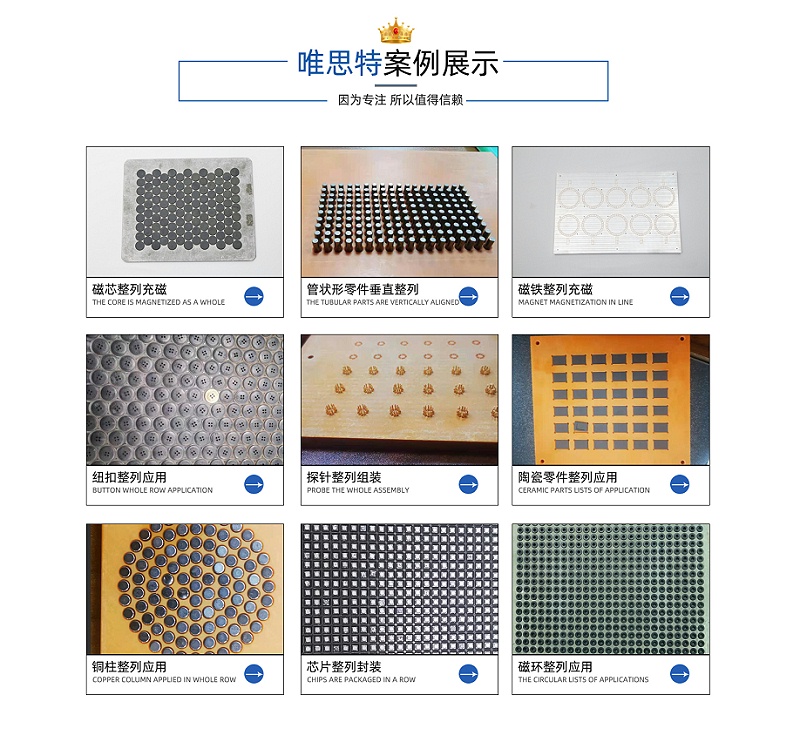

(零件整列機)

企業選擇了一款高性能的零件整列機,并根據螺栓的特點進行了針對性的參數設置。整列機的振動盤設計能夠適應不同規格螺栓的尺寸和重量,通過調整振動頻率和振幅,使螺栓在盤中能夠均勻分散且有序地移動。( 設備選型與參數設置 )

零件整列機投入使用后,螺栓的排列速度大幅提高。每小時能夠處理數千個螺栓,完全滿足了發動機組裝生產線的節拍需求。這使得發動機組裝時間縮短了約 30%,進而提高了整個汽車生產的效率,企業的年產量得到了顯著提升。( 生產效率顯著提升 )

減少了對人工排列螺栓的依賴,直接降低了勞動力成本。同時,因質量問題導致的返工和維修成本降低了約 50%,加上生產效率提高帶來的規模效益,企業的生產成本得到了有效控制,增強了產品在市場上的價格競爭力。( 成本降低明顯)

由于零件整列機的高精度分揀和排列功能,螺栓的放置準確性達到了近乎 100%。在后續的發動機組裝和整車測試過程中,因螺栓問題導致的質量故障大幅減少,產品的一次通過率從原來的約 85% 提升至 98% 以上,有效提升了汽車的質量和安全性。( 質量穩定性提高)

“零件整列機的應用對我們的發動機組裝流程是一次革命性的改變。它解決了長期困擾我們的螺栓排列難題,提高了效率、質量和成本效益。這讓我們在激烈的汽車制造市場中更具競爭力,我們對這一技術的應用效果非常滿意。”—— 汽車制造企業生產部門經理