別讓‘手工作坊式’擺盤,拖垮你的‘智能工廠’:壓敏電阻產線數字化的最后一塊短板

在智能制造浪潮席卷全球的今天,許多企業已實現生產線的自動化升級,卻仍被一個看似微小的環節拖累效率——零件擺盤。尤其是壓敏電阻等精密電子元件,人工擺盤效率低、誤差率高,成為制約產能提升的隱形瓶頸。如何破解這一難題?整列機的引入或許正是關鍵答案。

一、手工作坊式擺盤的三大痛點

1. 效率低下:熟練工人每小時僅能完成數百個零件的擺盤,而一條自動化產線的吞吐量可達數萬件,人工操作成為產能瓶頸。

2. 精度不足:人工目檢難以保證100%的方向一致性,尤其是0.5mm以下的微型零件,不良品流入后道工序將造成更大損失。

3. 成本攀升:按每條產線配置5名擺盤工人計算,人力成本年均超30萬元,且面臨招工難、培訓周期長等問題。

二、整列機:數字化擺盤的終極解決方案

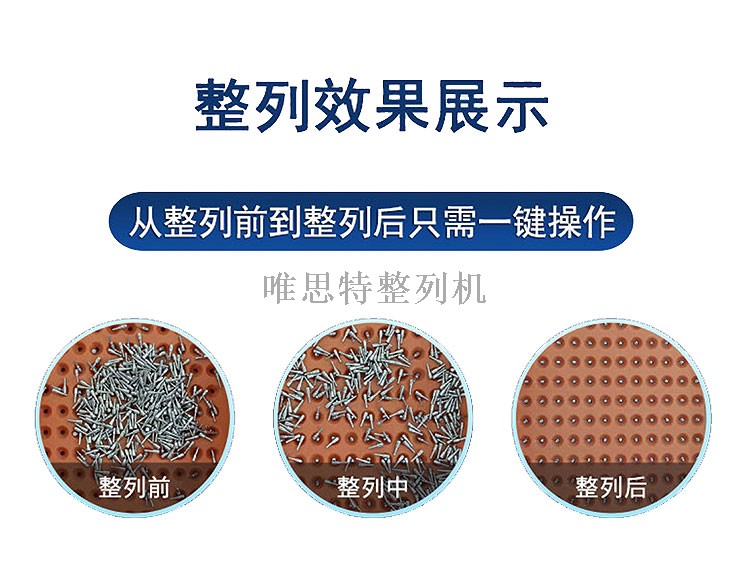

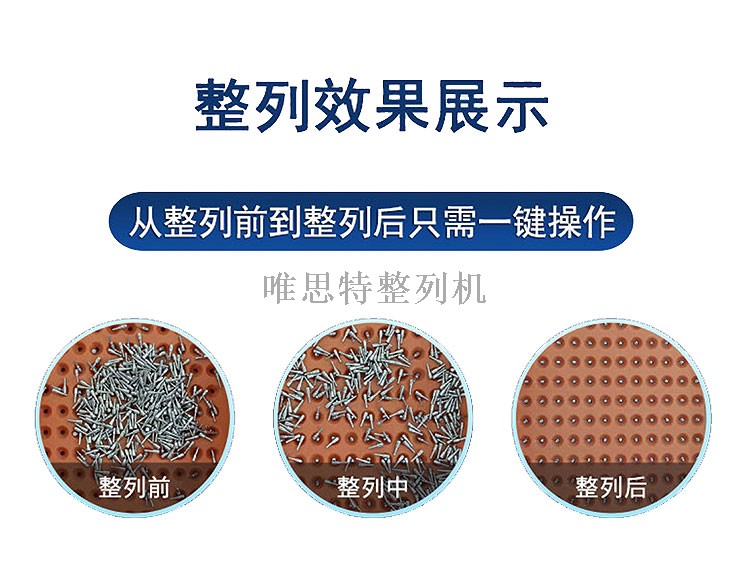

整列機(又稱自動擺盤設備)是一種通過振動理料、高精度治具定位和智能控制系統,實現微小零件自動化排列的專用設備。其核心原理可分解為三步:

1. 振動理料:通過精密控制的振動頻率,使零件有序分離并進入輸送軌道;

2. 治具定位:定制化治具板利用零件幾何特征實現精準卡位,區分正反面及角度方向;

3. 智能檢測:可選配視覺系統進行瑕疵篩查與計數統計,確保輸出一致性。

以壓敏電阻為例,唯思特整列機可實現每分鐘1000-1200件的穩定輸出,精度達99.9%以上,效率相當于人工的10倍。

作為國家級高新技術企業,東莞市唯思特科技有限公司深耕行業20年,已為全球1000+客戶提供解決方案,其整列機技術尤其適用于高附加值制造業:

1. 技術壁壘

- 專利級治具設計:唯思特整列機可穩定處理小至0.4mm的異形件,如連接器端子、PIN針等;

- 模塊化設計:一機通用100+產品型號,唯思特整列機換產僅需更換治具板,5分鐘完成切換。

2. 效率革命

- 標準機型3-5個月即可回本,單臺唯思特整列機可替代5-6名工人,年節省成本超25萬元;

- 唯思特整列機支持與機械臂、傳送帶聯動,無縫對接智能工廠MES系統。

3. 全鏈服務

- 從樣品評估到方案輸出僅需3天,提供免費打樣測試;

- 東莞3000㎡生產基地實現5-10天極速交付,唯思特整列機遠快于行業平均30天周期。

4. 終身保障

- 唯思特整列機核心部件采用日本THK導軌、德國費斯托氣動元件,整機壽命超10年;

- 7×24小時響應服務,省內當天上門維護。

四、為什么選擇唯思特整列機?

在蘋果供應鏈企業立訊精密、新能源龍頭比亞迪等客戶的產線上,唯思特整列機已持續運行超5萬小時無故障,適應多品種小批量生產趨勢。

立即行動:

若您的產線仍受困于人工擺盤效率瓶頸,歡迎聯系唯思特整列機團隊獲取免費試樣服務!

- 地址:廣東省東莞市長安鎮新崗路23號2棟301室 唯思特科技有限公司

- 唯思特整列機24小時熱線:姚先生 18802619744(微信同號)